(El contenido de este artículo está recogido de forma más amplia y detallada en el Capítulo 4 de mi libro: «Microelectrónica. La historia de la mayor revolución silenciosa del siglo XX«; 2018, Ediciones Complutense).

Como es bien sabido, asistimos desde hace más de un año a una escasez de semiconductores, circuitos integrados o chips (distintas maneras de denominar al protagonista de esta historia). Las razones, tanto de fondo como inmediatas las he ido describiendo en diversos artículos publicados en este blog. Aunque hay muchos fabricantes de chips en el mundo, son muy pocos los que pueden fabricar los chips más avanzados (con la industria aeronáutica o la del automóvil pasa algo similar). En esencia un chip es un dispositivo que incorpora en una única pieza de un semiconductor, multitud de elementos de un circuito electrónico: resistencias, condensadores, transistores de diversos tipos, metales de interconexión, capas de aislamiento entre elementos, etc. En el 99% de los chips, el semiconductor es silicio.

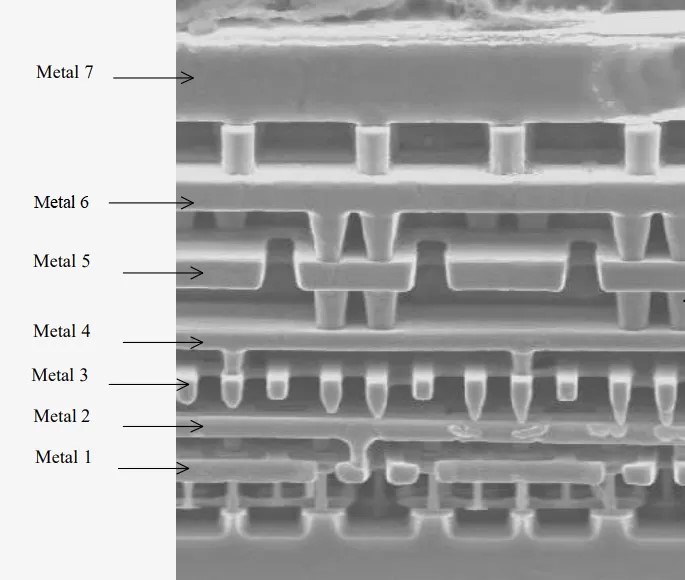

Dentro de un chip de última generación. La imagen tomada con un microscopio muestra los diversos niveles de interconexión de los transistores, que se encuentran en la parte inferior del chip, justo debajo del Metal 1. Cada capa metálica es plana y, a medida que nos movemos hacia las capas superiores, las capas se hacen más grandes para ayudar a reducir la resistencia. Entre cada capa hay pequeños cilindros de metal conocidos como vías que se utilizan para conectar dos capas sucesivas entre sí.

Fabricar un chip es un procedimiento extraordinariamente complejo y delicado. La tecnología microelectrónica que lo hace posible debe entenderse como el conjunto de reglas de diseño, materiales y procesos tecnológicos que, aplicados en una secuencia determinada, permiten obtener uno de tales dispositivos. Dependiendo de la aplicación concreta a la que se vaya a destinar, el número de pasos tecnológicos que hay que llevar a cabo para su fabricación puede superar ampliamente el número de 1000. De todos ellos, hay uno especialmente delicado y crítico: la fotolitografía. Este artículo está dedicado a describir esta tecnología.

Equipo de litografía de una fábrica de chips, Cuando están trabajando a pleno rendimiento, pueden procesar hasta 300 obleas por hora

En este vídeo se muestra el proceso de fabricación de un chip

1. Algunas cuestiones previas

Etimológicamente, «fotolitografía» significa grabar con luz (fotones) en la piedra, es decir, en una pieza de semiconductor. Este es uno de los pasos más críticos y esenciales de la fabricación del chip. Con la fotolitografía, se trasladan a la superficie del semiconductor, mediante el uso de una máscara, unos patrones geométricos que están delineados en esa máscara, que permiten definir los elementos constitutivos del chip; por ejemplo, las diferentes zonas que conforman los transistores, sus interconexiones, es decir, las pistas metálicas que conectan los miles de millones de transistores para que el chip cumpla la función para la que se diseñó, que se muestra en la primera imagen de este artículo y el aislamiento eléctrico entre ellos, que evitan cortocircuitos indeseados.

Mediante una serie de tratamientos físico-químicos, que veremos más adelante, se “graban” esos patrones en el semiconductor. Por ejemplo, incorporar en ciertas zonas de la oblea de silicio elementos de la tabla periódica que van a modificar sus propiedades eléctricas (acción que se denomina “dopar”), depositar una pista metálica sobre una determinada superficie definida por el patrón geométrico dibujado en la máscara, etc. Mediante estos procesos, se crean patrones extremadamente pequeños, tan pequeños como unas pocas decenas de nanómetros. Llevarlo a cabo con éxito requiera condiciones de operación extremadamente asépticas, en una atmósfera en la que no hay polvo en suspensión. Esto se logra en lo que se conocen como “Salas Limpias”, un entorno donde el contenido de partículas en la atmósfera se ha eliminado mediante el uso de ventilación forzada.

Los procesos fotolitográficos son el cuello de botella de la tecnología microelectrónica y su desarrollo espectacular es el que ha propiciado en gran medida, que los tamaños de los elementos integrantes sean tan asombrosamente pequeños. Vamos a ver de manera esquemática las claves de este proceso.

2. Secuencia completa de un proceso de fotolitografía

Un proceso completo de fotolitografía combina varios pasos en secuencia. En las salas limpias modernas se utilizan sistemas automatizados para coordinar todo el proceso. El procedimiento que describo aquí es esquemático y no entra en detalles que lo haría demasiado engorroso de seguir para los lectores. Además, describo un proceso de fotolitografía “tradicional”. La más avanzada conocida como EUV (Extreme Ultra Violet) y dada la importancia que está cobrando, la describiré en varios artículos sucesivos. Los pasos de un proceso fotolitográfico completo son los siguientes:

Secuencia esquemática de un proceso complete de fotolitografía. Se muestra un corte transversal de una oblea de silicio con los pasos clave del proceso completo. La descripción de los pasos principales está detallada en el texto

- 2.1 Limpieza de las obleas de semiconductor

Este es el primer paso que, en el caso del silicio, está muy estandarizado desde hace años, pero es esencial para eliminar cualquier resto de contaminantes de la superficie de la oblea, pues, caso de no eliminarlos, el proceso de fotolitografía se vería seriamente comprometido. La adecuada combinación de ciertos agentes químicos, agua desionizada y control de temperatura permite realizarlo con éxito.

- 2.2 Oxidación del silicio

Esta es una de las claves de la tecnología microelectrónica, que ha permitido su descomunal desarrollo. En este paso se oxida la superficie del silicio, gracias a lo cual se crea una capa de SiO2 en su superficie. Este material juega un doble papel: actúa como capa protectora de la superficie del silicio y es aislante eléctrico. Se realiza en hornos a temperaturas de 900 ºC-1000 º C en atmósferas que contienen O2 y/o vapor de H2O.

- 2.3 Aplicación de una resina sensible a la luz (fotorresina)

A continuación, la oblea con la capa de SiO2 formada, se cubre uniformemente en toda su superficie con una sustancia semilíquida que es sensible a la luz. El proceso se realiza mediante un equipo (spin coater) que hace girar a la oblea a una determinada velocidad para que la fotorresina se extienda con la uniformidad y el espesor requeridos sobre la oblea. Las figuras ilustran varias etapas del proceso:

De izquierda a derecha, diversas fases del proceso de recubrimiento de la oblea con la fotorresina

Tras la finalización de este paso, la oblea se quedado recubierta de una capa extremadamente plana y uniforme, de un espesor inferior a 0.5 mm. La oblea así recubierta ya está preparada para exponer los motivos geométricos dibujados en una máscara y poder trasladarlos a la oblea.

- 2.4 Exposición y revelado de la fotorresina

La oblea recubierta con la fotorresina se expone a una intensa luz ultra violeta de una longitud de onda de 193 nm, a través de una máscara en la que se han dibujado con programas de ordenador los motivos a transferir a la oblea. La fotorresina se ilumina por las zonas no oscurecidas por el motivo dibujado en la máscara, mientras que no recibe luz en las zonas donde la máscara es opaca. La exposición a la luz provoca cambios químicos en la fotorresina que la hacen muy frágil, permitiendo eliminar fácilmente las zonas iluminadas con una disolución especial, llamada «revelador».

Imagen de una máscara de fotolitografía

Hay dos tipos de fotorresina: la positiva, el tipo más común, en la que se vuelve soluble la zona iluminada y la negativa, en la que las regiones no expuestas a la luz son las que se eliminan con el revelador.

A continuación, se somete al conjunto oblea+SiO2+fotorresina iluminada a un calentamiento que permite “ablandar” las partes de la fotorresina que fueron iluminadas (positiva) o las que no recibieron la luz (negativa). Tras ese calentamiento, se somete a un agente químico que elimina de resina iluminada (positivo) o las partes no iluminadas (negativa), de esta forma, la oblea queda recubierta de fotorresina en algunas zonas, las que están debajo de las zonas no iluminadas tal y como muestra la imagen anterior:

Hemos de detenernos en el proceso de exposición de la máscara a la oblea recubierta de fotorresina. Este se realiza en la actualidad mediante un sistema de proyección, conocido por su terminología en inglés como “Step and Repeat”. Con ese sistema el motiva delineado en la máscara se expone secuencialmente en diferentes zonas de la superficie de la oblea que van a formar los chips finales, téngase en cuanta que de cada oblea se pueden obtener 50-100 chips idénticos. Con este procedimiento, se repite el proceso de exposición tantas veces cuantos chips se vayan a obtener en cada oblea, tal y como muestra la siguiente imagen:

Izquierda: Exposición de la máscara a la oblea recubierta con fotorresina. Derecha: Sistema de proyección de la máscara sobre la oblea de silicio

- 2.5 Grabado

En el grabado, que en realidad es un proceso de comido selectivo, un agente químico líquido («húmedo») o un plasma («seco») elimina la capa de SiO2 de la oblea de silicio de aquellas zonas que no han quedado protegidas por la fotorresina. De esta forma, el patrón geométrico de la máscara se traslada con la mayor fidelidad a la oblea de semiconductor. Estew es uno de los pasos más críticos del proceso global

- 2.6 Eliminación de fotorresina

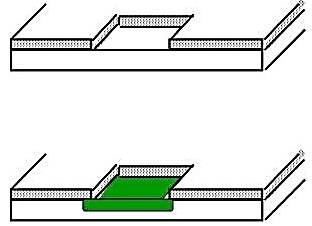

Cuando ya no se necesite la fotorresina, ésta debe retirarse del silicio mediante un nuevo proceso de disolución y eliminación. En este momento, la oblea está preparada para el siguiente paso de fabricación que, en los primeros pasos de fabricación del chip, puede consistir en incorporar ciertos elementos químicos a las zonas del silicio no recubiertas con el SiO2, lo que hemos denominado antes “dopado”. En la imagen se puede apreciar cómo, tras un proceso de fotolitografía, la superficie de silicio que ha quedado no recubierta por el SiO2 puede recibir elementos químicos dopantes, representados en la imagen por una zona coloreada en verde:

Resultado final de un proceso de fotolitografía. La zona que quedó desprovista de la capa de SiO2 está lista para recibir nuevos elementos químicos (dopado) en la zona coloreada en verde

En este vídeo se puede ver el proceso completo de fotolitografía:

Uno de los muchos detalles críticos del proceso global de fotolitografía, es que la atmósfera en la que se realiza toda la secuencia debe ser extremadamente pura, pues de no ser así, las partículas de polvo presentes en el ambiente de trabajo pueden interferir con el proceso, causando errores en la transferencia de los motivos geométricos, invalidando el circuito final. Lo muestra la imagen:

Consecuencias de los posibles fallos de un proceso fotolitográfico debido a la presencia de partículas en el ambiente: 1.- Agujeros en una pista de metalización, 2.- Estrechamiento de una pista, 3.- Rotura de una pista (circuito abierto)

Tras un proceso fotolitográfico, se suceden otros (dopado, metalización, etc.) que requerirán nuevos pasos de fotolitografía. En los chips más avanzados, esta secuencia puede tener que realizarse más de 50 veces.

En un próximo artículo analizaré las peculiaridades de la litografía EUV.

2 comentarios sobre “Fotolitografía, el cuello de botella de la fabricación de chips”